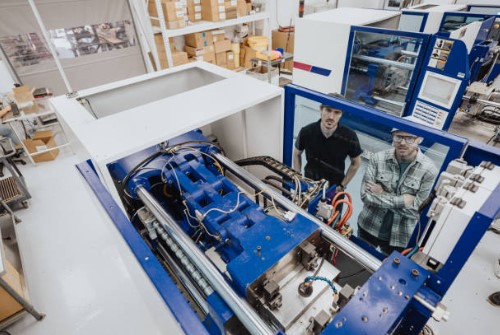

Plastik enjeksiyon teknolojisi, endüstride yüksek hacimli ve hassas üretim için en çok tercih edilen yöntemlerden biridir. Otomotivden ambalaja, oyuncaktan elektronik ürünlere kadar geniş bir yelpazede kullanılan bu yöntem, üretim verimliliği ve kalite açısından büyük avantajlar sunar. Ancak üretim sürecinde karşılaşılan en önemli sorunlardan biri kötü koku oluşumudur. Bu durum yalnızca üretim hattında değil, nihai ürünün kullanıcı deneyiminde de olumsuz etki yaratır.

Kötü kokuların kaynağı genellikle hammadde, üretim parametreleri veya katkı maddeleriyle ilişkilidir. Virago Kimya’nın bu alandaki yenilikçi yaklaşımı plastik enjeksiyon üretiminde ortaya çıkan kötü kokuların giderilmesi ve nihai ürünlerin kokulandırılması için köklü bir çözümdür.

Kötü Kokunun Başlıca Nedenleri

1. Nemli Hammadde Plastik granüller yeterince kurutulmadığında, enjeksiyon sırasında su buharı açığa çıkar. Bu durum gaz çıkışı ve yanma reaksiyonlarına yol açarak kötü kokuların oluşmasına neden olur. Özellikle poliamid (PA) ve PET gibi higroskopik malzemelerde bu sorun daha belirgindir.

2. Yanma ve Termal Bozulma Enjeksiyon sıcaklığının gereğinden yüksek ayarlanması, hammaddenin yanmasına veya termal bozulmaya sebep olur. Bu süreçte açığa çıkan gazlar, keskin ve rahatsız edici kokular üretir.

3. Kalıp İçi Gaz Sıkışması Yetersiz havalandırma kanalları, kalıp içinde gaz birikmesine yol açar. Bu gazlar hem yüzey hatalarına hem de kokulu yanık izlerine sebep olur.

4. Katkı Maddeleri ve Pigmentler Düşük kaliteli pigmentler, dolgu maddeleri veya uygun olmayan esanslar üretim sırasında bozulabilir. Bu da ürünün raf ömrü boyunca kalıcı kötü kokulara neden olur.

5. Makine ve Kalıp Kirliliği Düzenli bakım yapılmayan makinelerde biriken artıklar, üretim sırasında yanarak kokulu gazlar açığa çıkarır.

Çözüm Yöntemleri

1. Hammadde Kurutma Granüllerin uygun sıcaklıkta ve sürede kurutulması, nem kaynaklı kokuları önlemenin en etkili yoludur. Endüstride genellikle sıcak hava kurutucular veya vakumlu kurutma sistemleri tercih edilir.

2. Parametre Optimizasyonu Enjeksiyon sıcaklığı, basıncı ve soğutma süresi doğru ayarlanmalıdır. Bu optimizasyon, hammaddenin yanmasını engeller ve kokunun oluşmasını minimize eder.

3. Kalıp Havalandırması Kalıpta gaz tahliye kanalları açmak, sıkışmayı ve kokuyu engeller. Modern kalıp tasarımlarında bu özellik standart hale gelmektedir.

4. Katkı ve Esans Seçimi Regülasyona uygun, yüksek kaliteli katkı maddeleri ve esanslar kullanılmalıdır. Virago Kimya, bu alanda geliştirdiği özel formülasyonlarla kokuyu kontrol altına alırken ürünlere istenen duyusal etkiyi kazandırır.

5. Düzenli Bakım ve Temizlik Makine ve kalıp temizliği, birikmiş artıkların kokusunu önler. Üretim hattında periyodik bakım programları uygulanmalıdır.

Endüstriyel Perspektif

Otomotiv Sektörü Araç iç trim parçalarında kötü koku, müşteri memnuniyetini doğrudan etkiler. Kokunun kontrolü, marka algısı açısından kritik önemdedir.

Ambalaj Sektörü Gıda ile temas eden plastiklerde kokunun kontrolü, regülasyon açısından zorunludur. Tüketici, ambalajdan gelen en ufak kötü kokuyu ürünün kalitesiyle ilişkilendirir.

Oyuncak Sektörü Çocuk ürünlerinde kokusuz ve güvenli üretim, marka güvenilirliğini artırır. Kötü kokular hem sağlık hem de algı açısından olumsuz etki yaratır.

Elektronik ve Ev Eşyaları Kullanıcı deneyimini geliştirmek için kokusuz ve temiz üretim süreçleri tercih edilir.

Virago Kimya’nın Stratejik Yaklaşımı

Virago Kimya, plastik enjeksiyon esansları alanındaki uzmanlığını kullanarak kötü koku problemini çözmek için yenilikçi çözümler geliştirmektedir:

Koku kontrolü sağlayan özel katkı formülasyonları

Müşteri odaklı çözümler ile hem teknik stabiliteyi hem de kullanıcı deneyimini iyileştirme

Sürdürülebilir esanslar ile çevre dostu üretim süreçlerine katkı

Regülasyon uyumlu ürünler ile oyuncak ve otomotiv sektöründe güvenilirlik sağlama

Sürdürülebilirlik ve Gelecek Perspektifi

Günümüzde sürdürülebilir üretim, endüstrinin en önemli gündem maddelerinden biridir. Biyo-bazlı esansların plastik enjeksiyon ürünlerinde kullanımı, hem çevresel etkiyi azaltır hem de tüketiciye daha doğal bir deneyim sunar. Virago Kimya olarak, sürdürülebilirlik odaklı Ar-Ge çalışmalarımızla geleceğin esans teknolojilerini bugünden geliştiriyoruz.

Plastik enjeksiyon üretiminde kötü koku problemi, hem teknik hem de kullanıcı deneyimi açısından kritik bir konudur. Nemli hammadde, yanlış parametreler, kalıp içi gaz sıkışması ve uygun olmayan katkılar bu sorunun başlıca nedenleridir. Doğru kurutma, parametre optimizasyonu, kaliteli katkı seçimi ve düzenli bakım ile bu problem büyük ölçüde çözülebilir.

Virago Kimya, geliştirdiği yenilikçi esans çözümleriyle kötü kokuları kontrol altına alırken ürünlere duyusal değer katmaktadır. Gelecekte biyo-bazlı esanslar ve sürdürülebilir üretim yöntemleriyle bu alanda daha güçlü adımlar atmayı hedefliyoruz.

Plastik enjeksiyon esanslarımız hakkında detaylı bilgi edinmek için 0 232 448 80 86 – 0 533 091 71 66 numaralı telefonlarımızdan virago@viragokimya.com.tr mail adresimiz üzerinden bizimle iletişime geçebilirsiniz.

.jpg)

.jpg)